どうもみなさんごきげんよう。

Alteryx User Group in Tokyo Advent Calendar 2018の12月15日担当のこえびです!

12月4日も担当したので、こちらも併せて読んでくださると嬉しいです。

Alteryx User Group in 東京 Advent Calendar 2018

12月15日は、Alteryx Inspire 2018 Toyotaの予測モデル事例紹介をしてみようと思います。

Alteryx Inspireって何?

年に1度アメリカで開催されるAlteryxユーザーのためのコンファレンスになります!

私は、2018年6月にカリフォルニア州アナハイムで開催されたAlteryx Inspire 2018に参加しました!

たくさんのセッションに参加して学んだり、他のユーザーの方と交流を深めて情報交換をしたり、どんちゃん騒ぎをしたりと、本当に有意義な時間を過ごすことができました!

家族も一緒に連れていったので、ディズニーランドも行けて、最高に楽しかったです笑

Alteryx Inspireの情報はクラスメソッドのしんやさんがここで情報を共有してくれていますので、是非ご覧ください。

Alteryx Inspireで良かったセッションって何?

トヨタ アメリカが紹介した「Predictive Logistics: Toyota’s Leadership in Predictive Analytics Excellence」は最高でした!

Alteryxでどのようにして、予測モデルを作って、アウトプットまで自動化するかを紹介してくれました。

会場にいた方々からも拍手喝采でした!

Predictive Logistics: Toyota’s Leadership in Predictive Analytics Excellenceの事例紹介をします

トヨタにてAlteryxを活用して、ロジスティクス予測モデル実装した事例について紹介してくれました。

登壇者は以下の3人でした。

David Savlowitz – CEO & Founder, UCI Professor – Competitive Analytics

Doug Vos – Senior Manager Transportation, Continuity & Compliance – Toyota Motor Sales

Michael Ponton – Director of Analytics – Competitive Analytics

Competitive Analyticsはデータ分析を専門とした会社。この会社がトヨタのデータ分析を支援しています。

ホンダ、ヤマハ他多数の企業でも支援しています。

セッションの中身は大きく3つのパートに分かれています。

Part1で、David Savlowitzが予測モデルを作るうえで、最も大切なことについて、説明。

Part2で、Doug VosがToyotaのロジスティクスの状況とビジネスサイドが何に注力したのかを説明。

Part3で、Michael Pontonが実際のフローとダッシュボードを説明。

となっています。

Part1 予測モデルを作るうえで、最も大切なこと

予測モデルに最も適したツールは以下の3つです。

1.Alteryx。Alteryxの1/3が予測モデルのツールになっているところから、どれだけ予測が重要なのかがわかります。

2.書籍とGoogle。以下の4冊は必読とのこと。実際のUCIの数学と予測の授業でも使われています。

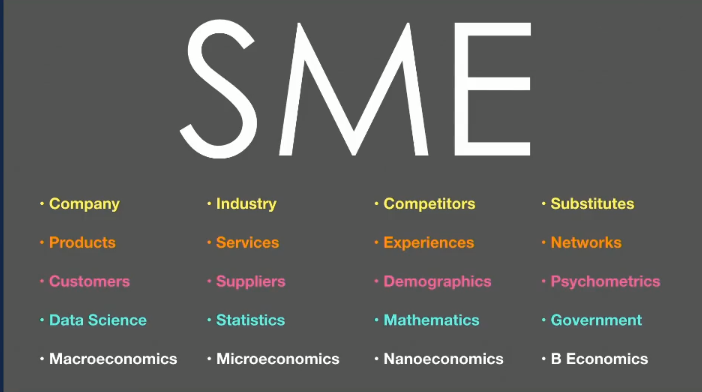

3.SME。Subject Matter Expert。特定分野に特化した知識や経験がある専門家。

以下画像のとおり、業界、製品、サービス、顧客、データ分析、経済学等、これらの専門家がそろう必要があります。

予測モデルを作るには、ロジカルな思考以外に、経験からくるクリエイティブな思考もロジカルと同じぐらい重要です。

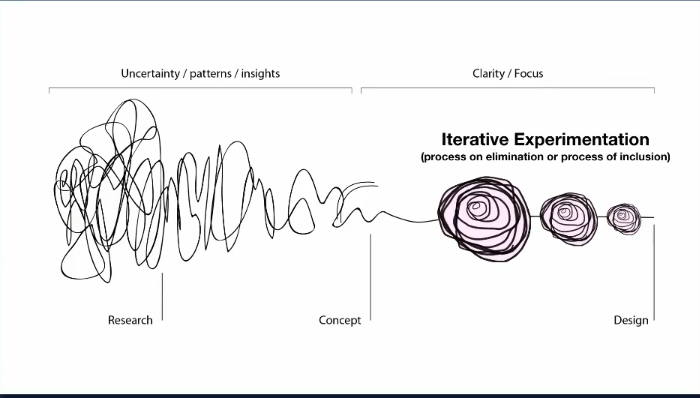

予測モデルを作るイメージは以下のような感じ。

最初は、最高にごちゃごちゃ、よっしゃできるぞとなったら、

またごちゃごちゃ、そして、解決…またごちゃごちゃ…これの繰り返し。

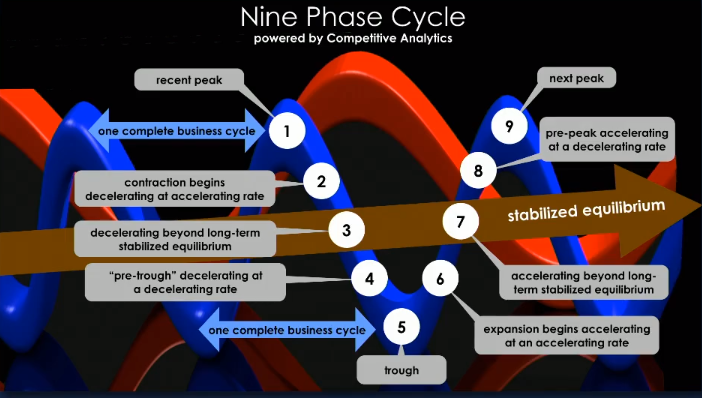

彼らは上記のようなサイクルは、以下のサイクルで表現している(彼らが作ったサイクル)。

このサイクルをぐるぐる回して、エンドはありません。

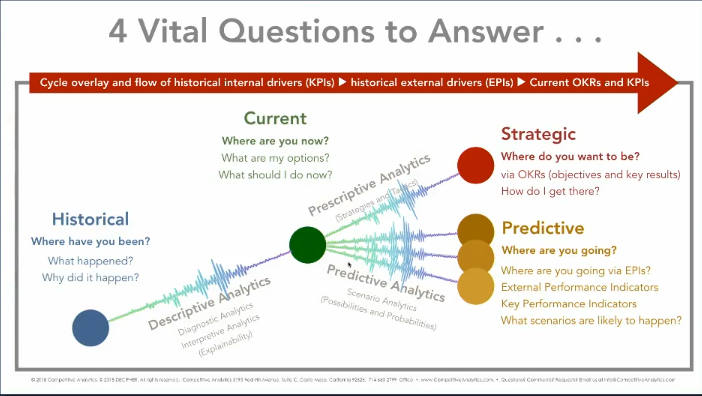

予測モデルを作るうえで、もっとも重要な4つの質問があります。

彼らはこの質問を常に考えています。

1.Historical: Where have you been?

⇒過去の状況はどうだったか?

2.Current: Where are you now?

⇒現在の状況はどうか?

3.Predictive: Where are you going?

⇒KPIとEPI(External Performance Indicators)に将来何が起きるのか?

4.Strategic: Where do you want to be?

⇒OKRを活用して、どこをゴールにしたいのか?

以下は、データアナリストの仕事を表しています。

6つのKPIと6つのEPIがあったとする。

データアナリストの仕事はこの12個のドライバーの関係性を紐解く仕事である。

たったの12個だから、順列は、13億個もある。

この13億を紐解くのがデータアナリストの仕事です。

状況というのは刻々と変わります。

市場状況、トレンド、業界再編、その他大多数の変数は刻々と変わります。

そのため、特定のデータ、特定のモデルを常に使うことなどできません。

データとモデルの固定は、使えない予測モデルのことです。

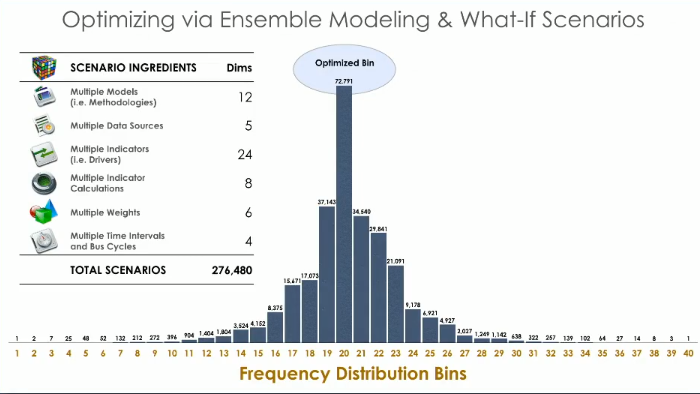

それでは、どうすれば良いのか?彼らがとる手法の一例は以下。

モデルが12個

データソースが5個

データ変数が24個

データ変数計算方法が8個

⇒計算方法というのは、平均、標準化、QoQ、YoY、12ヵ月移動平均等のこと

ウェイト値が6個

サイクルルールが4個

⇒サイクルというのはデータ変化サイクルパターンのこと

を作ります。(たとえばです。)

そうすると、276,480個のモデルができあがります。

これらの大量なモデルを正規分布で表現して、その時に、もっとも適しているモデルを選択します。

上記でサイクルとでましたが、ほぼすべてのデータには、サイクルパターンがあります。

彼らは、このパターンを以下のとおり、9つに分けています。

この9つの区分のどこに今いるのかを把握することが大事。

この考え方は、前途した4つの重要な質問に関係しています。

Part2 Toyotaのロジスティクスの状況とビジネスサイドが何に注力したのか

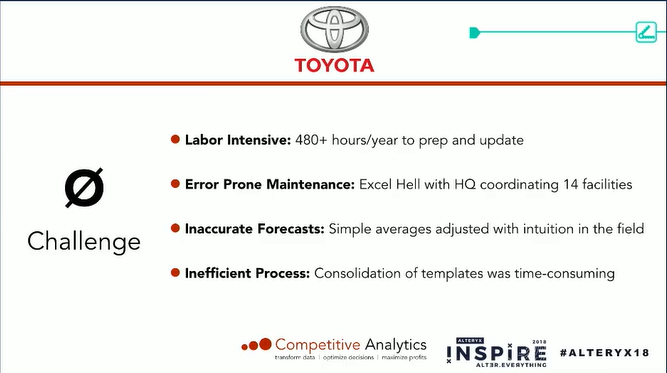

今回の事例は、Service Parts & Accessory Operationという部署での事例となります。

この部署は、サプライヤーから部品を取り寄せ、Toyotaのディーラーまで輸送する部署です。

日に、350,000+のパーツの受け取り、及び輸送があります。

14個の倉庫があり、それぞれに責任者がおり、その責任者が予算、つまりすべての予測に責任を持っています。

予測は単純な平均とかで出していたようです。

今回紹介するのは、この倉庫でのLabor Usage(労働力)予測になり、他にも色んな予測を実施しています。

まずは、14個の倉庫のすべてのデータを集めるところから始めました。

最初はエクセル地獄だったようです。

トヨタのビジネス側で注力したのは、Outputのダッシュボードの部分です。

倉庫の責任者はモデルの中身など気にしません。

彼らが気にするのは、「この予測が正しいのか信頼できるものなのか」という部分。

信頼を得られるようにするために、倉庫の責任者から多くのフィードバックをもらいました。

結果的には、大成功。

キーポイントとしては、責任者独自の予測と、こちら側で作った予測を両方見れるようにして、

すべての面において、こちら側で作った予測が正しかったということを明示できるようなダッシュボードにした点とのことです。

これにより、現場は予測モデルを信頼するようになりました。

Part3 実際のフローとダッシュボードの説明

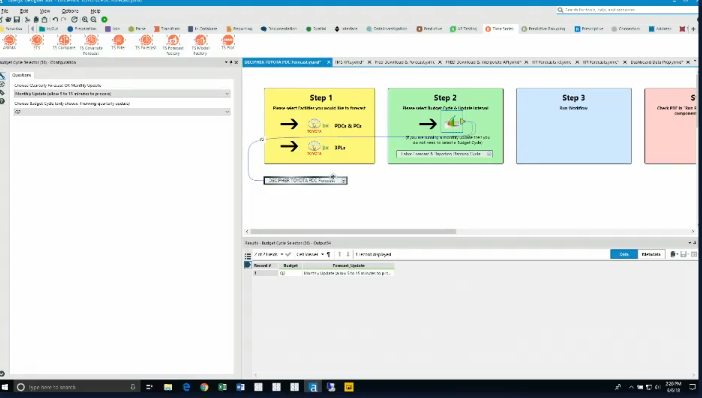

完成フローは、中身の部分は、もちろんユーザーには見えません。

最初の部分で予測を出したい倉庫を選択して、次に、Monthlyの予測を出したいか、Quarterlyを出したいかを選択して、回します。

Quarterly年間の予算を決める時に使うようです。

MonthlyもQuarterlyもそれぞれ15分で結果が出るとのことです。

このフローをブレークダウンすると、

ステップ1は、

データブレンド。これは、中身が膨大なので、割愛。

ここで社内データを綺麗に統合しています。

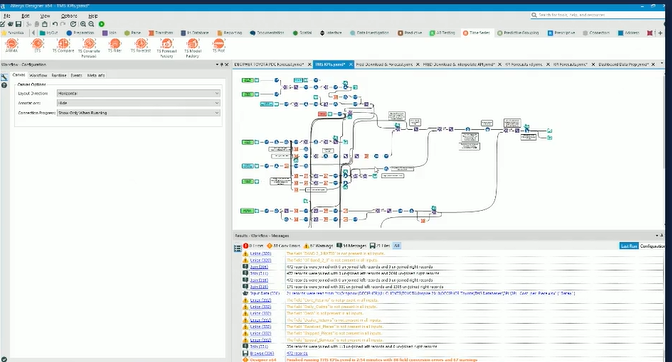

ステップ2は、

経済指標の予測値をだします。

経済指標のデータを引っ張て来て、アメリカ全土と地域別の予測値を出しています。

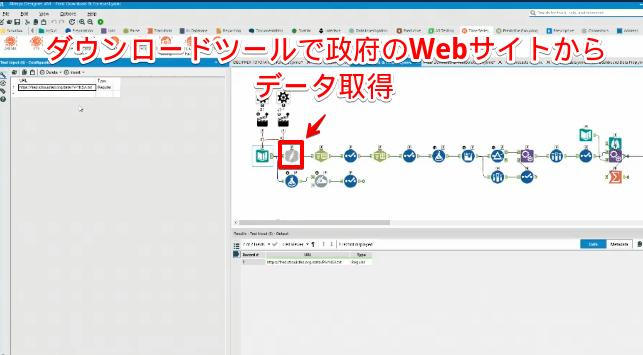

経済指標のデータは、ダウンロードツールを使って、直接政府のWebサイトから取得しています。

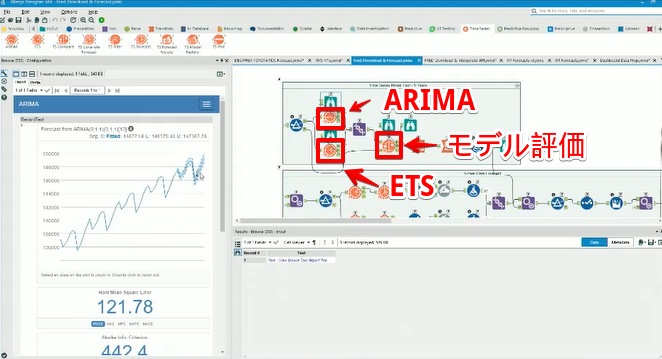

この予測は、時系列モデルのARIMAとETSの2つのモデルを使っています。

そして、この2つのモデルに、様々な期間で集計したデータをとおして、最も適したモデルを選択することを自動化しています。

具体的にいうと、過去3年のデータ、直近6か月のデータ、移動平均等の様々な期間で集計したデータを算出して、それぞれをARIMAとETSを使って、モデルを作ります。

それらのモデルを評価して、もっとも精度の高いモデルを選択します、ここまですべてを自動化しています。

ステップ3は、

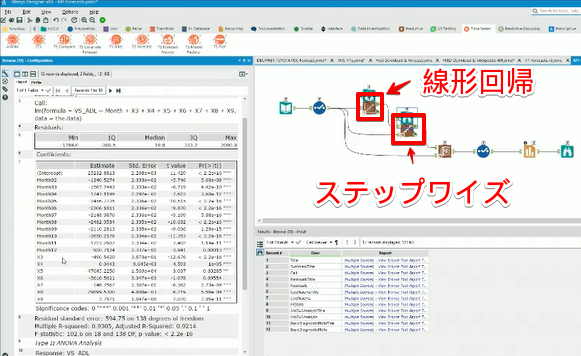

ステップ2の経済指標と倉庫のパフォーマンスデータを組み合わせて、線形回帰に掛けた後、

ステップワイズ回帰にかけて、不要な説明変数を削ぎ落すことによって、予測精度を上げています。

そのモデルの結果を再度ステップ2で説明した時系列モデル自動生成に掛けて、予測を算出しています。

ステップ4は、

Tableauで可視化するためのデータPrepです。

このステップ1からステップ4をワンクリックで実現しています!!

Alteryxの中で、自動的にモデル評価をして、最適なモデルを選んでいるので、刻一刻と変わる状況に対応できる仕組みになっているのです!!

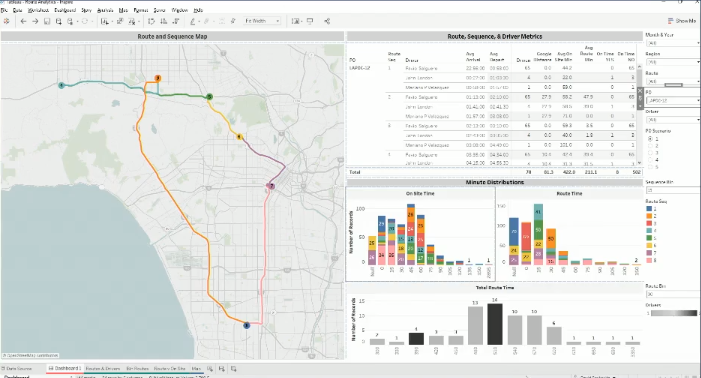

完成したダッシュボードは、以下です。

モデルを活用して作った線と倉庫の責任者が経験で作った線、そしてActualの線が見えています。

モデルは、3つ見ることができて、すきなものを使うことができます。

責任者が経験で作った線を見せている理由は、責任者は最初モデルを使ってくれなったため、どれだけモデルの方が精度が高いかを明示するためです。

実際に、すべての月でモデルの精度が高く、一度も、モデルが負けたことはないとのことでした。

責任者が任意でモデルを数値を書き換えることもできるようにもなっています。

これは緊急事態が発生したときに対応するためです。

トヨタでは他にも以下のように物流最適ルート予測もしていたりと、かなり高度な分析をAlteryxでして、Tableauでビジュアルしているようです。

動画UPされていないの?

されています!

ここからご覧ください!

それではみなさんごきげんよう!